Zwickau, alla scoperta della fabbrica del futuro

Come si trasforma uno stabilimento con oltre 100 anni di storia per produrre la Volkswagen ID.3 con un bilancio di CO2 completamente neutro.

Auto innovative meritano una fabbrica innovativa. Per questo Volkswagen sta convertendo lo stabilimento di Zwickau dalla produzione di auto con motore a combustione, fino a diventare la più grande ed efficiente fabbrica di auto elettriche a livello europeo.

A livello mondiale, è la prima conversione completa alla mobilità elettrica di un'importante fabbrica automobilistica: a Zwickau la produzione di auto è iniziata oltre 100 anni fa e ha visto avvicendarsi nomi iconici come Horch, Audi, DKW e Trabant. Qui in futuro verranno costruite oltre 330.000 auto elettriche ogni anno, più che in qualunque altro stabilimento del Gruppo. Alla fine del 2019 sarà avviata la produzione della compatta Volkswagen ID.3, la prima vettura a livello mondiale basata sulla innovativa piattaforma modulare elettrica MEB. Altri stabilimenti MEB stanno nascendo in Europa, Cina e Nord America.

Una fabbrica più intelligente, efficiente e flessibile

La Volkswagen ID.3 segna l'inizio di una nuova fase anche nel campo della produzione. Sarà più intelligente, efficiente e flessibile. In futuro a Zwickau usciranno dalle linee di produzione sei diversi modelli di tre brand: un livello di flessibilità del tutto nuovo. La Volkswagen punta inoltre su una produzione green ed ecocompatibile. A Zwickau, la ID.3 verrà prodotta con un bilancio di CO2 completamente neutro.

Per la produzione della ID.3, prevista dalla fine del 2019, sono in fase di modernizzazione o sostituzione i reparti carrozzeria, verniciatura e assemblaggio, nonché l'infrastruttura. Occorre tra l'altro preparare l'intera tecnologia di trasporto al maggior peso delle auto elettriche.

La seconda linea di produzione verrà convertita nel 2020, seguendo il medesimo schema. La capacità produttiva massima dello stabilimento di Zwickau, che verrà raggiunta presumibilmente dal 2021, aumenterà del 10%, passando da 1.350 a 1.500 vetture al giorno. Si stima che nell'ambito della riconversione verranno lavorate 9.000 tonnellate di acciaio e riallestiti 50.000 metri quadrati di capannoni industriali.

Produzione a bilancio neutro di CO2

Le auto elettriche forniscono un contributo significativo alla protezione del clima solo se sono costruite e alimentate con energia ottenuta da fonti rinnovabili. Nella conversione di Zwickau per la ID.3, Volkswagen si è posta l'obiettivo di consegnare al Cliente una vettura prodotta con un bilancio neutro dal punto di vista delle emissioni di CO2.

Già dal 2017, lo stabilimento utilizza corrente ecologica prodotta dalle centrali idroelettriche della società energetica austriaca Verbund. Con la ID.3, le emissioni rimanenti, provenienti dal generatore di calore e corrente ad alta efficienza interno, verranno compensate mediante progetti di tutela del clima certificati secondo gli standard ufficialmente riconosciuti.

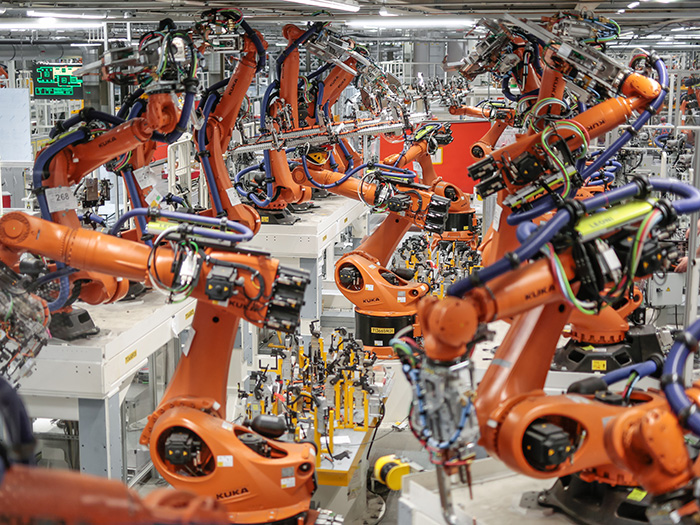

Uomini e robot, insieme

La conversione alla mobilità elettrica di Zwickau eleverà progressivamente l'automazione e l'efficienza su nuovi e modernissimi standard, senza alcun impatto sui livelli occupazionali. L'obiettivo è quello di realizzare la fabbrica del futuro, un sito produttivo intelligente, ecocompatibile e totalmente collegato in rete. A Zwickau, la Volkswagen si affida sistematicamente ai più moderni robot industriali 4.0 e amplia l'impiego della cooperazione tra uomo e robot.

Nella fabbrica completamente riconvertita, la produzione verrà affidata complessivamente a circa 1.700 robot. La plancia, per esempio, in futuro verrà installata in modo totalmente automatico. Oltre ai tempi di processo più brevi, l'automazione offre vantaggi anche per gli operai. Grazie alla cooperazione tra uomo e robot, i lavoratori saranno esonerati dalle operazioni fisicamente più gravose e sfavorevoli dal punto di vista ergonomico.

I sistemi di trasporto senza conducente (FTS) sono un'altra tecnologia fondamentale sulla strada che conduce alla fabbrica del futuro. Questi trasportano i componenti necessari fino al nastro, in modo completamente autonomo lungo percorsi predefiniti, rivoluzionando così il flusso di lavoro della fabbrica. A Zwickau, la Volkswagen implementerà questa tecnologia su ampia scala: attualmente sono programmati oltre 500 FTS.