Sicurezza e precisione: l'assemblaggio delle batterie al litio

Una serie di processi da gestire con la massima precisione e in totale sicurezza, strutture dedicate e misure ad hoc: ecco come si assemblano le batterie nello stabilimento ŠKODA di Mladá Boleslav, in Repubblica Ceca.

Un involucro esterno in alluminio, i moduli con le celle agli ioni di litio e l'elettronica di gestione: sono questi i componenti principali di una batteria, insieme a un elaborato sistema di raffreddamento. Ma quali sono i passaggi necessari per arrivare al prodotto finito? Vediamolo insieme.

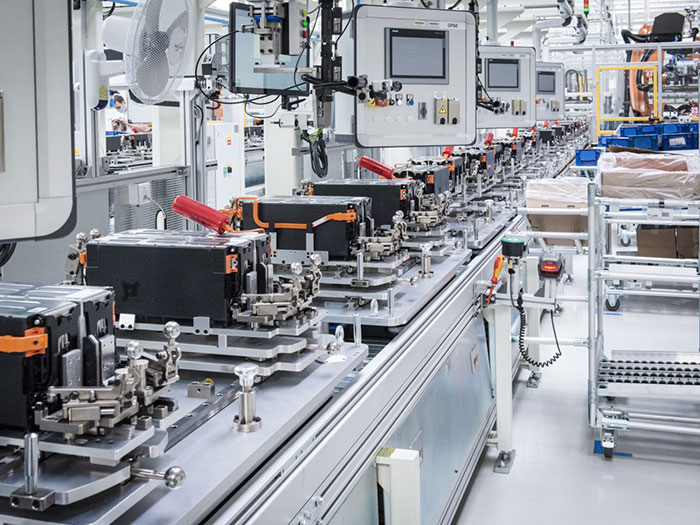

Nello stabilimento di Mladá Boleslav, il reparto dedicato all’assemblaggio delle batterie agli ioni di litio destinate alle vetture ibride plug-in ŠKODA e ad altri modelli del Gruppo Volkswagen può contare su una linea di produzione all'avanguardia e altamente automatizzata, con una capacità produttiva pari a 180.000 batterie all'anno.

La linea è in realtà composta da tre aree distinte. Nella prima i moduli contenenti le celle agli ioni di litio, che arrivano da un fornitore esterno, sono assemblati a gruppi di quattro; nella seconda vengono inseriti nell'involucro che li ospita e quindi sigillati, mentre nel terzo si assembla la parte elettronica.

L'importanza della sicurezza

Nella prima zona, i moduli con le celle procedono lungo la linea in due flussi paralleli, uno per la parte destra e uno per la parte sinistra della batteria. Ogni modulo arriva dal fornitore con una carica del 20%, quindi le misure di sicurezza sono fondamentali fin dal principio.

Il primo passo è dotare ogni modulo di una pellicola termoconduttrice che aiuta a migliorare il raffreddamento dell’intero pacco batterie. Tra i moduli è inserito un dispositivo di raffreddamento (cooler), che una volta collegato fa circolare il liquido refrigerante.

Protezioni speciali

L'elettronica a bassa tensione, cioè la centralina di controllo nota come "e-box", viene montata in una zona separata della linea, dotata di una protezione rinforzata specifica contro le sovratensioni.

I singoli componenti della linea sono protetti in modo speciale e tutti i tecnici indossano abbigliamento specifico. "Pavimenti, indumenti e scarpe devono essere certificati ESD e regolarmente testati per verificare che proteggano dall'elettricità statica" spiega Otakar Mašek, specialista dell'assemblaggio di batterie.

I robot e l'alluminio

Lungo la linea, nell’area dedicata alla preparazione dell'involucro di alluminio che contiene i moduli, la maggior parte delle operazioni è svolta da robot. In alcune stazioni, tuttavia, c'è un backup manuale nel caso in cui il robot, per qualche motivo, non sia in grado di portare a termine il compito.

L’imponente struttura in alluminio, prodotta da un fornitore esterno, sulla linea viene dotata di tutti i componenti necessari: cavi, connettori, guarnizioni e boccole, e di uno scudo termico esterno che protegge l'intera batteria dal calore dello scarico che passa sotto di essa.

Le viti e la bilancia

Quando l'involucro è completamente assemblato interviene un assistente particolare: un robot che utilizza un aspiratore speciale per assicurarsi che non ci siano impurità che potrebbero causare problemi durante il funzionamento.

A questo punto l'involucro è pronto per il cosiddetto "matrimonio": mentre nella tradizione della produzione automobilistica viene chiamata così la fase in cui la carrozzeria viene unita a telaio e motore, in questo caso indica invece il momento in cui i moduli della batteria sono inseriti nell’involucro. Di questa operazione si occupa un robot, mentre un altro posiziona e stringe le viti che uniscono l'involucro stesso ai moduli.

Poi tocca al circuito di raffreddamento, al cablaggio di bassa tensione, al materiale di riempimento e alle staffe di supporto. "Le viti per il fissaggio si trovano su un carrello speciale dotato di una bilancia, in questo modo ogni tecnico è sicuro di aver utilizzato il giusto numero di viti" spiega Otakar Mašek.

Pennarelli e precisione

Una volta che tutti i connettori sono stati collegati all'interno della batteria, il tecnico della stazione successiva utilizza un pennarello per segnare ogni punto della connessione, evidenziando così di aver effettuato un approfondito controllo visivo. "Dover segnare i punti con il pennarello costringe ogni specialista a esaminare effettivamente la connessione, alzando al massimo il livello di attenzione" racconta Mašek.

A questo punto non rimane che collegare il modulo alla centralina, dopodiché la batteria è pronta per essere sigillata. Il coperchio dell’involucro è fissato con una doppia guarnizione, una di gomma e una di colla speciale, ed è infine avvitato da un robot.

I test finali

Dopo l'assemblaggio inizia una serie di test. Il primo è quello di tenuta, che riguarda sia il circuito di raffreddamento che la batteria nel suo complesso. Ogni tanto, tra tutte le batterie ne compare una diversa: si tratta di un'unità campione, in grado di simulare difetti, inserita appositamente per verificare che l'apparato di prova della tenuta funzioni correttamente.

Poi si passa ai test elettrici: i componenti ad alta e bassa tensione vengono controllati, anche per assicurarsi che l'isolamento funzioni correttamente. Quando tutti i test sono superati, la batteria al litio viene caricata a circa il 37% e le viene apposta un'etichetta identificativa e di avvertenza (anche questo processo è completamente automatizzato) insieme agli ultimi dettagli.

Infine, la batteria completa viene spedita al magazzino, pronta a diventare il cuore pulsante di uno dei modelli del Gruppo.

Fonte: ŠKODA