Batterie efficienti e MEB, gli elementi chiave per l'e-mobility

Le batterie sono il cuore delle auto elettriche, e insieme alla piattaforma MEB hanno un ruolo di primo piano nel contribuire alla diffusione della mobilità elettrica. Frank Blome, Responsabile della divisione Battery Cell di Volkswagen Group Components, ci spiega perché.

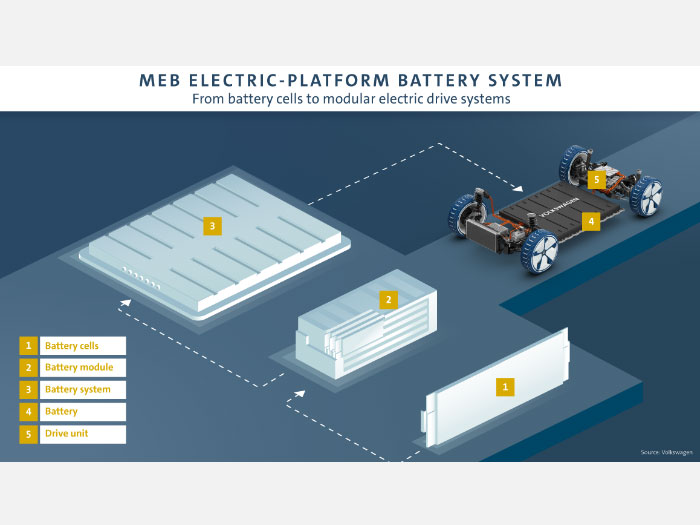

Le batterie sono l’elemento centrale per i veicoli a zero emissioni: la loro capacità e la loro efficienza determinano le caratteristiche delle auto elettriche. E proprio con l’obiettivo di raggiungere il maggior livello di efficienza possibile, il Gruppo Volkswagen ha sviluppato una piattaforma modulare specifica per l’elettrico, su cui saranno basati modelli di brand e segmenti diversi: la MEB (dal tedesco Modulare E-Antriebs-Baukasten).

Il processo di progettazione è partito dagli accumulatori - la struttura si sviluppa intorno ad essi e lo spazio destinato all’alloggiamento delle batterie è decisamente maggiore, e più funzionale, rispetto al passato. Il risultato? Un'ampia autonomia, nel caso della Volkswagen ID.31 compresa tra 330 e 550 km, per esempio, a prezzi competitivi. Grazie alle caratteristiche specifiche della MEB, è possibile configurare le auto con batterie di varie capacità, con ‘tagli’ diversi e un’offerta più ampia per i clienti, che potranno scegliere il modello più adatto alle loro abitudini di guida.

La piattaforma MEB

La versatilità è senza dubbio uno dei punti di forza della piattaforma MEB, la cui architettura consente di alloggiare un numero diverso di moduli - ognuno dei quali contiene un certo numero di celle - nello stesso pianale. Questo tipo di standardizzazione permette di produrre batterie in modo assolutamente flessibile. Le batterie hanno un ciclo di vita che dovrebbe coincidere con quello del veicolo su cui sono installate. Volkswagen garantisce un’efficienza residua di almeno il 70% dopo 8 anni o 160.000 chilometri.

Ma, così come per gli smartphone, il comportamento degli utenti ha un peso nel determinare la durata della batteria e ci sono due aspetti da sottolineare: in generale la ricarica normale ‘stressa’ di meno la batteria rispetto a quella veloce e ne allunga la vita, così come ricaricare solo fino all'80% della capacità massima – nella maggior parte dei casi anche così si ha abbastanza energia per coprire gli spostamenti quotidiani.

Il ciclo di vita delle batterie

"Seguiamo tutto il ciclo di vita delle materie prime di cui sono fatte le batterie: dalla produzione al riciclo. Gli accumulatori non sono rifiuti pericolosi, ma una fonte preziosa di materie prime" spiega Frank Blome, Responsabile della divisione Battery Cell di Volkswagen Group Components.

L'obiettivo è riciclarle il più possibile, riutilizzando le materie prime più preziose come il nichel, il manganese, il cobalto, il rame, l'acciaio e l'alluminio, il tutto in modo sostenibile sia dal punto di vista ecologico, sia da quello economico. Alla fine del proprio ciclo di vita, la batteria viene testata ed eventualmente riutilizzata in applicazioni come le stazioni di ricarica rapida, oppure riciclata.

Le materie prime

"Stiamo lavorando per creare un processo di riciclo che faccia rientrare le materie prime nella catena produttiva. A questo scopo, a Salzgitter è in costruzione un impianto pilota in cui le procedure di riciclo sono in fase di validazione e ampliamento" aggiunge Blome.

L’impianto è stato progettato per lavorare inizialmente 1.200 tonnellate di batterie all'anno, che equivalgono a circa 3.000 veicoli elettrici. In ogni caso, le prime quantità considerevoli di batterie da riciclare non si avranno prima del 2030.

I prossimi passi

Il Gruppo Volkswagen sta lavorando a tutti gli aspetti relativi agli accumulatori, per progredire ulteriormente in termini di costi, autonomia e tempi di ricarica. L’obiettivo è ridurre significativamente questi ultimi e incrementare il contenuto energetico delle celle, utilizzando anodi in silicio. Il prossimo salto sarà probabilmente il passaggio alle batterie allo stato solido; il Gruppo sta lavorando alacremente in questa direzione con il proprio partner QuantumScape, per renderle mature per il mercato.

Un altro progetto da menzionare è quello relativo alla produzione diretta delle batterie agli ioni di litio insieme al partner Northvolt, in uno stabilimento dedicato con una capacità annuale di 16 GWh, che successivamente potrebbe aumentare fino a 24 GWh. In quest’ottica, 300 esperti del Centro di Eccellenza di Salzgitter, struttura di riferimento all’interno del Gruppo Volkswagen per quanto riguarda la tecnologia delle batterie, stanno sviluppando processi produttivi innovativi.

1 veicolo non ancora in vendita

Fonte: Volkswagen AG