Fili di rame e campi magnetici: com’è fatto un motore elettrico?

È così compatto che può entrare in un borsone sportivo, pesa solo 90 kg ma eroga oltre 200 CV di potenza: le caratteristiche del motore elettrico della nuova Volkswagen ID.3.

La Volkswagen ID.3 segna l’inizio di una nuova era: progettata sulla piattaforma MEB, un’architettura modulare sviluppata appositamente per l’elettrico che farà da base per un gran numero di modelli per diversi brand del Gruppo Volkswagen, è l’auto che ha tutte le carte in regola per spingere la diffusione dell’e-mobility.

I due componenti fondamentali per un'auto elettrica sono le batterie e il motore. Dal punto di vista tecnico, quest’ultimo ha una struttura decisamente più semplice rispetto a un propulsore benzina o Diesel, ed è così compatto da poter essere inserito in un borsone sportivo. Ma come è fatto, nello specifico?

Statore e rotore

Gli elementi principali di un motore elettrico sono lo statore e il rotore: il primo è un componente statico, una sorta di cilindro cavo composto da bobine di filo di rame. Il secondo, invece, è un cilindro pieno che inizia a girare quando la corrente elettrica attraversa lo statore creando un campo magnetico. Un movimento rotatorio che si basa su un principio semplicissimo, quello dei poli che si attraggono e si respingono a seconda che siano opposti oppure uguali.

Sincrono o asincrono

Esistono due tipi di motore elettrico: quello sincrono a magnete permanente "brushless" (letteralmente, senza spazzole) e quello asincrono. Nel primo caso il rotore è a magnete permanente e ruota in sincrono con il campo magnetico generato dallo statore. Nel secondo, invece, il rotore utilizza la corrente per generare un proprio campo magnetico, con il risultato che la sua rotazione è più lenta di quella del campo magnetico generato dallo statore.

Il motore della ID.3

La Volkswagen ID.3 utilizza un motore elettrico APP 310 brushless a magnete permanente. La sigla APP significa che il motore e la trasmissione sono disposti parallelamente rispetto agli assi, mentre il numero rappresenta la coppia massima che è in grado di generare: 310 Nm.

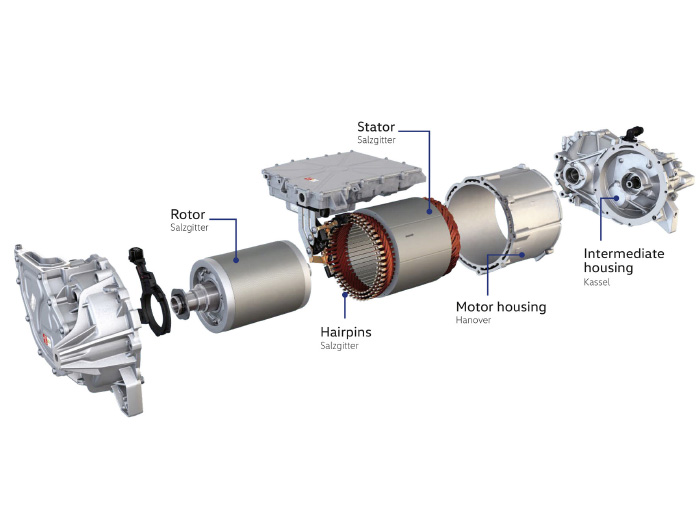

I componenti principali del motore sono prodotti da alcuni fornitori specializzati e da alcuni reparti qualificati degli stabilimenti del Gruppo Volkswagen.

Massima efficienza

Il rotore e lo statore, per esempio, sono prodotti a Salzgitter. La tecnologia "hairpin" ha permesso di utilizzare un processo innovativo in cui gli spazi tra le lamelle che compongono lo statore sono riempiti in modo ottimale con degli avvolgimenti formati da barre di rame preformate.

In questo modo, rispetto a uno statore con le bobine di rame arrotolate, aumentano la densità energetica e l'efficienza del motore: la coppia massima è raggiunta a regimi di rotazione ancora più bassi, rendendo sufficiente un cambio a rapporto unico. L'assemblaggio del motore elettrico e quello della trasmissione sono completati a Kassel. Il motore pesa circa 90 kg, eroga 150 kW (204 CV) ed è così compatto che potrebbe essere trasportato in un borsone.

Il ruolo di Kassel

Nel prossimo futuro, i motori elettrici dei veicoli su base MEB destinati all'Europa e al Nord America saranno prodotti a Kassel: l'obiettivo è raggiungere le 500.000 unità all'anno. L’impianto tedesco collabora strettamente con il sito di Tianjin, struttura produttiva di riferimento per il mercato cinese. Dal 2023, i due stabilimenti produrranno fino a 1,4 milioni di motori elettrici all'anno, rendendo Volkswagen Group Components uno dei principali produttori mondiali.

Fonte: Volkswagen AG