Dalle bottiglie di plastica ai sedili: l'economia circolare Audi

L'89% del materiale con cui sono rivestiti i sedili della nuova Audi A3 è fatto con plastica riciclata proveniente dalle bottiglie, grazie a un processo industriale che permette di definire un'economia circolare sostenibile.

In ogni auto ci sono circa 340 chilogrammi di plastica, di cui circa la metà sono riciclabili. L'utilizzo di materiali sostenibili è uno dei pilastri dell'innovazione Audi: “Il nostro obiettivo è produrre rivestimenti durevoli e di qualità, che superino tutti i nostri test, ma che siano anche sostenibili” spiega Ute Grönheim, che lavora nel reparto sviluppo materiali e che ha curato la nuova Audi A3, in cui i rivestimenti di ogni singolo sedile sono fatti partendo da 45 bottiglie di plastica da 1,5 litri.

Dalle bottiglie al filato plastico

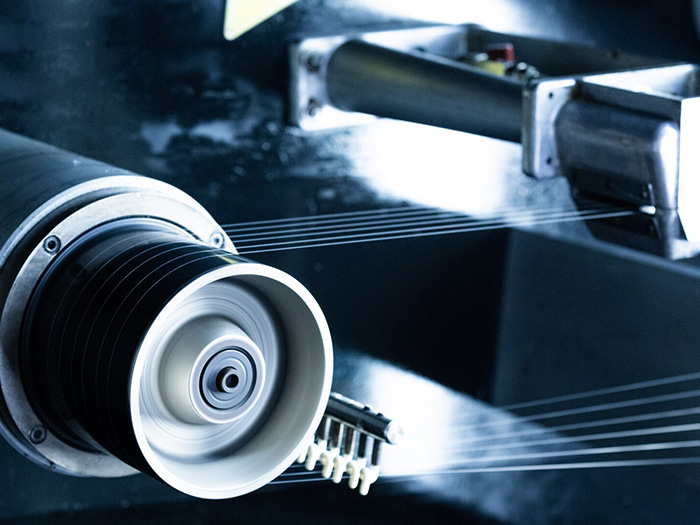

Il processo inizia con la raccolta delle bottiglie usate, che poi vengono lavate e triturate in piccoli fiocchi per ricavare un granulato. Questo è usato per creare i fili di poliestere con cui poi si realizza un filato plastico. “Il granulato è essenzialmente lo stesso che usiamo per gli altri rivestimenti, a parte il fatto che è realizzato partendo dalla plastica riciclata” puntualizza Grönheim.

Un'ulteriore differenza è che il granulato non è così puro e levigato come quello prodotto in modo industriale. “Una caratteristica che può intasare gli ugelli dei macchinari durante la filatura. Inoltre l'opacità è meno regolare, quindi il granulato ha meno capacità di assorbire il colore e ha bisogno di più tinta” chiarisce Grönheim. Tutte peculiarità che rendono il poliestere riciclato più difficile e costoso da produrre.

Dal filato plastico al rivestimento

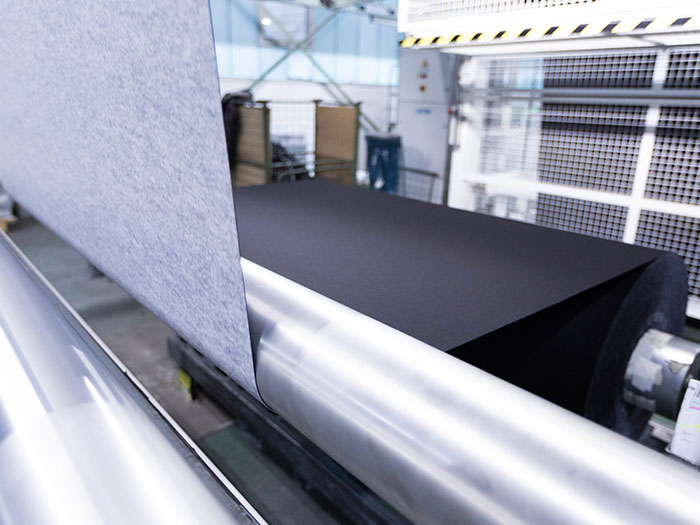

Il filato plastico arriva nello stabilimento avvolto in rotoli che pesano circa 2 kg, dopodiché viene lavorato per trasformarsi nel tessuto necessario ai rivestimenti dei sedili. In questa fase non ci sono differenze tra il filato riciclato e quello tradizionale: una volta intrecciato il tessuto è già praticamente completo - ha la sua trama e ha già l'aspetto di un rivestimento definitivo, ma in realtà necessita ancora di alcuni passaggi per essere ultimato.

Innanzitutto ci sono i controlli di qualità e i più importanti vengono eseguiti dagli specialisti: si inizia osservando con attenzione la presenza di fili in eccesso, poi si passa la mano sul tessuto per trovare eventuali nodi o aree più rigide. Le piccole imperfezioni vengono riparate con ago, filo e forbici, mentre le più grandi sono evidenziate. Ogni specialista controlla circa 200 metri di tessuto all'ora.

Laminazione

Dopo il controllo qualità il tessuto è arrotolato e poi lavato a 60 C° in un sistema di lavaggio industriale lungo 20 metri che è in grado di trattare 30 metri di tessuto al minuto. Ogni rotolo è composto da circa 600 metri di tessuto e l'intero processo di lavaggio dura un'ora, dopodiché il tessuto viene levigato e asciugato.

Nel passaggio successivo un macchinario incolla il tessuto di viscosa sul rivestimento; questo processo si chiama "laminazione" ed è fondamentale per il comfort. "Utilizziamo la laminazione a fiamma: si usa una fiamma libera per sciogliere un piccolo strato di schiuma, che poi viene incollata sul tessuto insieme alla viscosa" spiega Britta Gebhardt, Responsabile del Design.

In questo modo, considerando tutti i materiali impiegati, il rivestimento del sedile è composto per l’89% da bottiglie di plastica riciclata. L’obiettivo per il futuro è riuscire a utilizzare anche colla proveniente da materiali riciclati, in modo da renderlo ancora più sostenibile.

Il controllo finale

Dopo il controllo qualità finale e lo stress test, i rivestimenti per i sedili della nuova Audi A3 sono spediti ad un altro stabilimento. Qui il reparto cuciture mette in forma il tessuto e poi il team che si occupa dei rivestimenti lo avvolge intorno al sedile, posizionandolo correttamente.

”Nei prossimi anni potremo fare grandi progressi nel campo della sostenibilità” conclude Ute Grönheim. ”Vogliamo arrivare a produrre i rivestimenti dei sedili con plastica riciclata al 100%".

Fonte: AUDI AG