Soluzioni smart per una logistica efficiente e sostenibile

Le tecnologie digitali stanno ridefinendo il panorama della logistica a livello globale. Ecco le soluzioni innovative adottate da Audi.

Per Audi la logistica “intelligente” non è un’ipotesi futuristica, ma una realtà tangibile. Scaffali che si etichettano da soli, collaborazione in spazi virtuali e computer ad alte prestazioni che prendono decisioni autonome: le soluzioni implementate puntano a ottimizzare i processi, per migliorare la qualità del lavoro e limitare l’impatto ambientale.

Etichettatura digitale: la nuova frontiera del labeling

Lo scorso anno, presso lo stabilimento Audi di Győr, in Ungheria, l’azienda ha testato per la prima volta il sistema di etichettatura digitale degli scaffali. Il nuovo processo di labeling si serve della cosiddetta tecnologia e-ink (a inchiostro elettroforetico), comunemente usata per i display dei dispositivi e-book. Quando c’è la necessità di modificare le informazioni relative al prodotto, o la disposizione dei pezzi sullo scaffale, gli specialisti della logistica non hanno più bisogno di aggiornare l'etichetta a mano. Il sistema consente di visualizzare i dati riportati sull’etichetta in brevissimo tempo e di verificare istantaneamente se un componente è esaurito e dev’essere sostituito.

Un ulteriore vantaggio dei display digitali è che non vengono aggrediti da agenti esterni (come acari, muffa e batteri), non generano spreco di carta e consumano pochissima energia elettrica, anche in caso di funzionamento continuo. Il team di progetto tedesco/ungherese sta attualmente potenziando la tecnologia, allo scopo di implementare aggiornamenti completamente automatici. La produzione in serie, da qui a breve, è ipotizzabile anche in altri siti Audi.

Con l'etichettatura digitale degli scaffali, Audi sta compiendo un significativo passo avanti verso la logistica smart, con l’obiettivo di migliorare i livelli di efficienza, ridurre il consumo di carta e la produzione di rifiuti. Per la catalogazione dei prodotti, già da tempo, i collaboratori Audi si servono di tablet e scanner portatili.

Logistica smart: sistemi a guida autonoma e procedure flessibili

Questi aiuti digitali sono solo un esempio di come la tecnologia “intelligente” venga applicata nel reparto Logistica di Audi. "Stiamo sfruttando in modo mirato i vantaggi della digitalizzazione nei nostri siti produttivi, in tutto il mondo" afferma Dieter Braun, Responsabile della catena di approvvigionamento.

I sistemi di trasporto a guida autonoma, in uso da diversi anni negli stabilimenti Audi, spostano automaticamente i componenti tra le varie postazioni di lavoro, utilizzando scanner laser per orientarsi all’interno della struttura e identificare il percorso ottimale, anche senza una sequenza fissa di linee di montaggio.

Questa procedura altamente flessibile è resa possibile da algoritmi e machine learning, controllati da un sistema informatico intelligente collocato nella stazione di controllo. In questo modo è possibile tenere traccia di tutti i dispositivi, di tutti i mezzi di trasporto senza conducente e del prodotto.

EffiBOT: una preziosa risorsa

Nel dipartimento Logistica pre-serie a Ingolstadt, Audi è attualmente il primo produttore automobilistico a testare un nuovo sistema di trasporto senza conducente, che accompagna il personale e lo coadiuva nelle attività lavorative. L'EffiBOT utilizza sensori laser per rilevare la presenza degli addetti e li segue automaticamente, mantenendo una bassa velocità.

Per attivarlo basta il semplice tocco di un pulsante: il dispositivo non richiede complicate regolazioni, né un‘infrastruttura speciale. La funzione di guida autonoma, inoltre, permette all'EffiBOT di dirigersi in maniera indipendente verso destinazioni precedentemente definite.

I collaboratori hanno accolto favorevolmente il progetto pilota: hanno un assistente che li supporta in totale sicurezza e non hanno più bisogno di spingere a mano i carrelli di raccolta ordini, con una conseguente riduzione dello stress, un sostanziale aumento della produttività e un effettivo miglioramento della qualità del lavoro.

Virtual Reality e logistica degli imballaggi

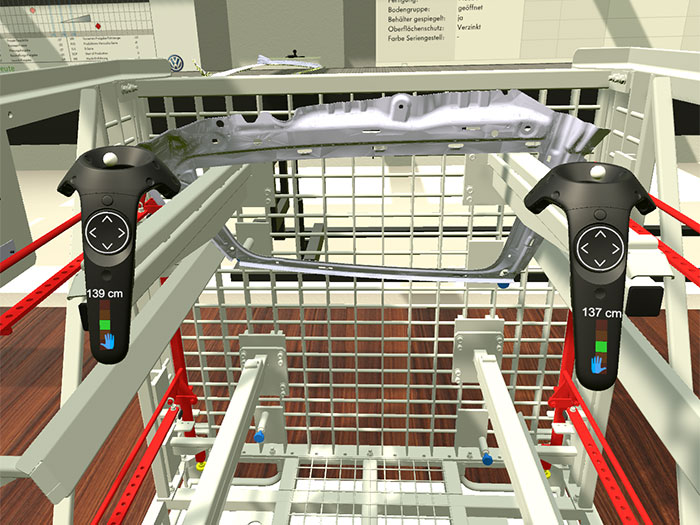

Un'altra soluzione intelligente, che accomuna i collaboratori Audi in tutto il mondo, è l’utilizzo della Realtà Virtuale (VR) per lavorare insieme, anche a distanza, servendosi di spazi virtuali. Nella logistica degli imballaggi, per citare un esempio, gli addetti ricevono una formazione specifica che impiega la VR da diversi anni. Il training è concepito come un videogioco e può essere adattato anche ad altre attività: non sono richieste competenze di programmazione. L'Azienda punta sulla tecnologia VR anche per la produzione dell'Audi e-tron GT, modello elettrico che da quest’anno uscirà dalla fabbrica di Böllinger Höfe.

Nell'ambito di un progetto pilota, i progettisti della Logistica di Neckarsulm stanno sviluppando e testando imballaggi particolari in uno spazio virtuale, senza prototipi fisici. Questi contenitori “speciali” vengono utilizzati per componenti particolarmente sensibili come l'impianto elettrico, i fari o il parabrezza. Sono realizzati secondo specifici criteri e richiedono un’attenta progettazione: svilupparli con la Realtà Virtuale richiede costi meno elevati e riduce notevolmente l’impatto ambientale.

Modelli matematici per gestire le attività di stoccaggio

Il team Smart Decisions di Audi si occupa di processi di pianificazione ancora più complessi. Gli esperti "traducono" un'ampia gamma di problematiche in modelli matematici, che un computer ad alte prestazioni utilizza come base per trovare soluzioni a problemi logistici, ad esempio le previsioni di stoccaggio esterno.

Durante il processo di consegna è possibile che alcuni modelli debbano essere conservati in deposito per un breve periodo di tempo. Ma quali sono le aree di stoccaggio adatte? I fattori di cui bisogna tener conto per rispondere a questa domanda sono numerosi: la distanza tra i parcheggi, l'impianto e la destinazione di consegna, il costo del trasporto, la capienza dei parcheggi. Il modello matematico creato dal team Smart Decisions consente la distribuzione ottimale di questi veicoli tra le aree di stoccaggio.

Fonte: AUDI AG