BattMAN ReLife, il sistema per il controllo rapido delle batterie al litio

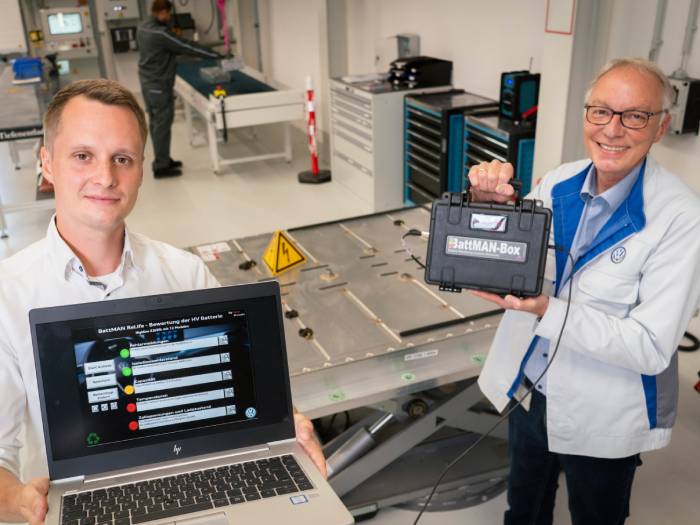

Volkswagen Group Components e Audi Bruxelles hanno sviluppato il sistema di controllo rapido BattMAN ReLife, che impiega pochi minuti per valutare le condizioni di una batteria, aiutando a definire i passi successivi da compiere.

Una delle domande più comuni sulle auto elettriche riguarda il destino delle batterie al litio una volta che l'auto ha completato il suo ciclo di vita. Le opzioni sono diverse, ma prima di sceglierne una è necessario verificare il loro stato di salute - e il software di analisi BattMAN ReLife completa questa operazione in pochi minuti.

È un sistema di controllo rapido che viene già utilizzato come mezzo per la diagnosi iniziale nel centro di riciclo batterie dell'impianto pilota di Salzgitter, gestito da Volkswagen Group Components.

L’analisi delle batterie al litio usate

Dopo che il sistema completa l'ispezione e rileva la capacità residua degli accumulatori, questi possono essere riutilizzati parzialmente o completamente su altri mezzi, impiegati come sistemi di stoccaggio di energia mobili o stazionari, oppure essere riciclati direttamente nella produzione di celle con un processo innovativo.

La prima versione del software BattMAN (Battery Monitoring Analysis Necessity) è stata sviluppata nello stabilimento Audi di Bruxelles, dal reparto che si occupa del Controllo Qualità, con l’obiettivo di avere uno strumento per l'analisi rapida e affidabile delle batterie agli ioni di litio di Audi e-tron. Attualmente il software è utilizzato come strumento di diagnosi da diversi brand del Gruppo Volkswagen.

Un software intelligente: minuti invece di ore

Successivamente, BattMAN è stato ulteriormente sviluppato dagli specialisti del riciclo di Volkswagen Group Components, già prima dell’avvio delle operazioni nello stabilimento pilota di Salzgitter.

Dopo diversi mesi di test e programmazione, BattMAN ReLife si è imposto come nuova soluzione di analisi per fornire in pochi minuti una prima valutazione affidabile di una batteria, aiutando a definire i passi successivi. Un processo che in precedenza richiedeva diverse ore.

Il “semaforo”

Dopo aver inserito i connettori a bassa tensione, per prima cosa il dispositivo verifica se la batteria è in grado di comunicare e trasferire dati. Poi il sistema rileva e visualizza eventuali messaggi di errore, prima di passare allo stato di salute, valutando parametri come la resistenza di isolamento, la capacità, la temperatura e la tensione delle celle.

“Siamo in grado di misurare i parametri principali di ogni cella. Un sistema a semaforo ne indica lo stato: verde significa che è in buone condizioni, giallo vuol dire che richiede un'ispezione più attenta, mentre il rosso indica che è fuori servizio. In questo modo è semplice stabilire lo stato di salute di una batteria e scegliere tra le opzioni successive” spiega Axel Vanden Branden, Ingegnere del Controllo Qualità di Audi Bruxelles.

Ricondizionamento o seconda vita per le batterie

Se la batteria è in buone o ottime condizioni la prima opzione è il ricondizionamento, un processo attraverso cui gli accumulatori vengono revisionati - tenendo presente il loro valore di mercato - e reinseriti nella catena del valore come pezzi di ricambio per altri veicoli elettrici.

Se lo stato di salute della batteria è medio o buono, viene riutilizzata come sistema di accumulo di energia mobile o stazionario, quindi un impiego che potrà durare per diversi anni. Le alternative sono varie: dalla stazione flessibile di ricarica rapida al robot mobile per la ricarica, dal sistema di trasporto autonomo al carrello elevatore, ma anche dal “power bank” domestico al sistema di alimentazione di emergenza.

Il riciclo delle batterie al litio

La terza opzione riguarda le batterie che presentano condizioni tali da non consentire un’ulteriore applicazione e vengono quindi riciclate nell'impianto pilota di Salzgitter. Qui, con una serie di processi meccanici si smantellano le batterie per recuperare materie prime come alluminio, rame, plastica e la cosiddetta "polvere nera", che contiene gli elementi più preziosi: litio, nichel, manganese, cobalto e grafite. Alcuni partner specializzati si occupano di separarli mediante processi idrometallurgici per poi trasformarli nuovamente in materiale catodico.

“Sappiamo che i materiali delle batterie riciclate sono efficaci quanto quelli nuovi. Quindi nel prossimo futuro verranno utilizzati nelle nostre attività di produzione di celle” afferma Frank Blome, Responsabile della divisione Battery Cell and System di Volkswagen Group Components. "Lo sviluppo di BattMAN ReLife è un ottimo esempio del successo della cooperazione tra i vari marchi del Gruppo Volkswagen" sottolinea Volker Germann, CEO di Audi Bruxelles.

Fonte: AUDI AG

VGI | U.O. Responsabile: VP | Data di creazione: data dell’articolo | Classe 9.1